Заден план

Керамичното колело за чаши е по-ефективно решение за обработка на ръбове, намалявайки стъпките и разходите за труд.Въпреки това, на пазара има често срещан проблем с колелата за чаша от керамика: повърхността на колелото за чаша от керамика ще се появи изгорена черна зона след непрекъснато смилане за определен период от време.В зависимост от различни сценарии, горещият проблем може да повлияе на ефективността и ефективността в различна степен.

Ashine непрекъснато актуализира формулите и тества тяхната ефективност, за да се справи с проблема с изгарянето на керамичната повърхност и да подобри работата на инструмента.Този доклад беше изготвен, за да се сравни Ashine SuperEdge с едно от най-популярните керамични колела за чаши на пазара, подобреното керамично колело за чаши Ashine показа силна производителност на данните при разрешаването на такива предизвикателства, както и значителен потенциал за подобряване на ефективността на работа с ръбовете и лекотата на прехвърляне към стъпки за полиране.

Тестови проби

| Образец №1 | Керамично колело за чаша на състезателя 50 грит |

| Проба №2 | Ashine Super Edge керамично колело за чаша50 песъчинки |

Тестово състояние

| Дата | 27.10.2022 г |

| Тестова площадка | Център за производство на Ashine |

| Състояние на повърхността | Мек бетонен под с твърдост по Moh 3-4 |

| Машина за тестване | Φ125mm ръчни ъглошлайфи |

Процес на тестване

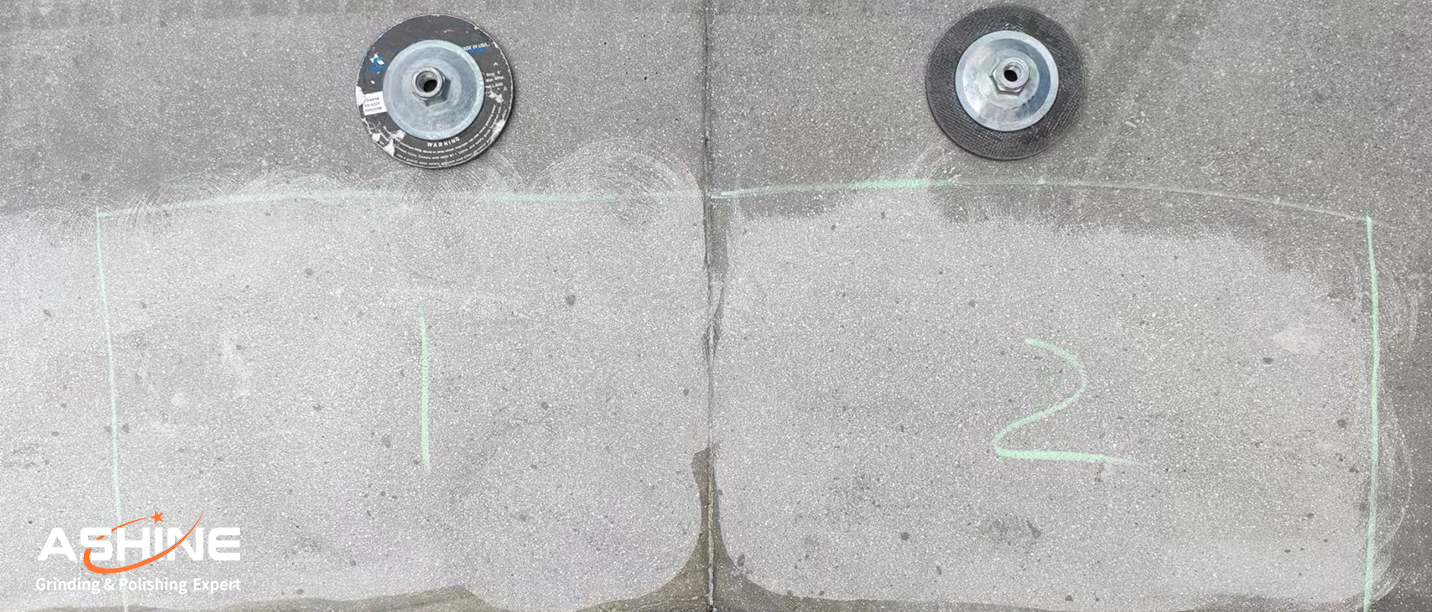

1. Първо, използвайте ръчни ъглошлайфи Φ125 с вихрово колело 16# за шлайфане на бетонен под №1 и №2 до подходящата степен.

2. Второ, използвайте мелничките (2200W, 6700RMP) с тестова проба за смилане на тестовата зона за десет минути.(Етаж №1 за проба №1 и етаж №2 за проба №2)

3. Наблюдавайте повърхността на колелото на проби № 1 и № 2 след смилане с оптичен микроскоп, за да проверите дали има обгорена черна зона на повърхността.

4. Съберете числените стойности на височината на изпъкналост на диамантените зърна на проби № 1 и № 2, както и съдържанието на извличане на прах от проби № 1 и № 2 по време на процеса на смилане с Blastrac вакуум, за да сравнете агресивността и ефективността на смилане на две проби.

Тестови данни

Тестови данни

Състояние на повърхността на колелото

| проба | Обработваща повърхност след шлайфане |

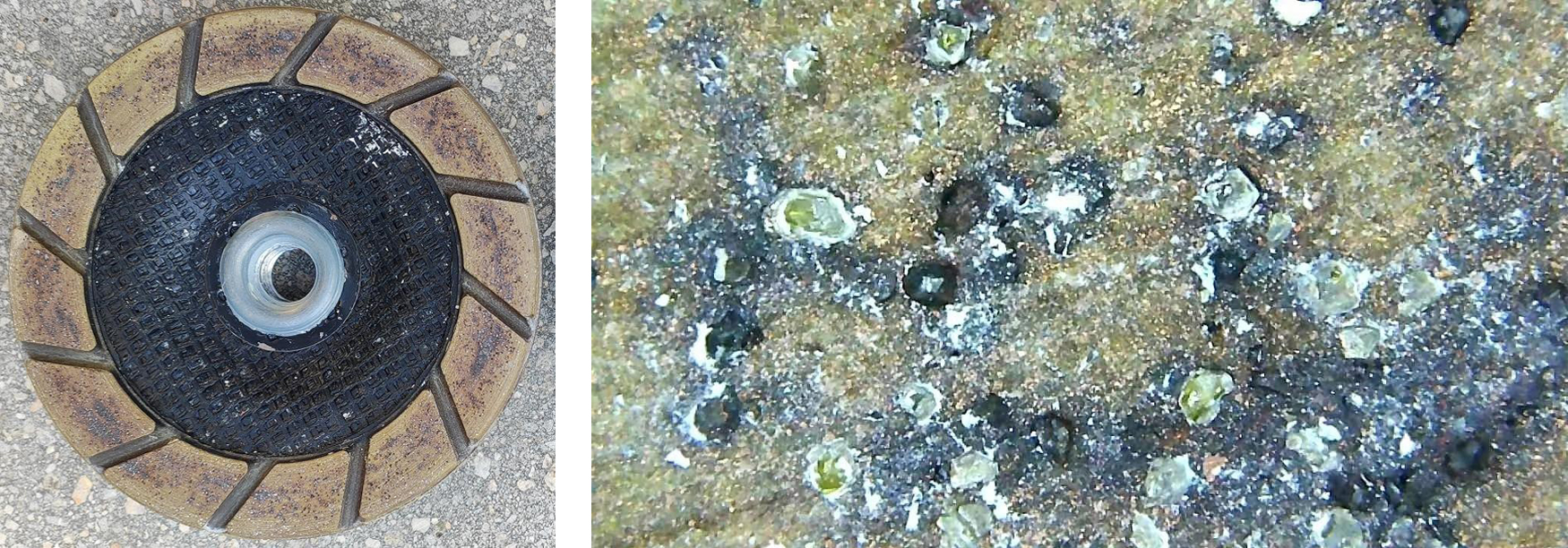

| номер 1 | Връзката е обгорена в черно, особено в зоната около диаманта, което показва, че връзката има слаба температурна устойчивост. |

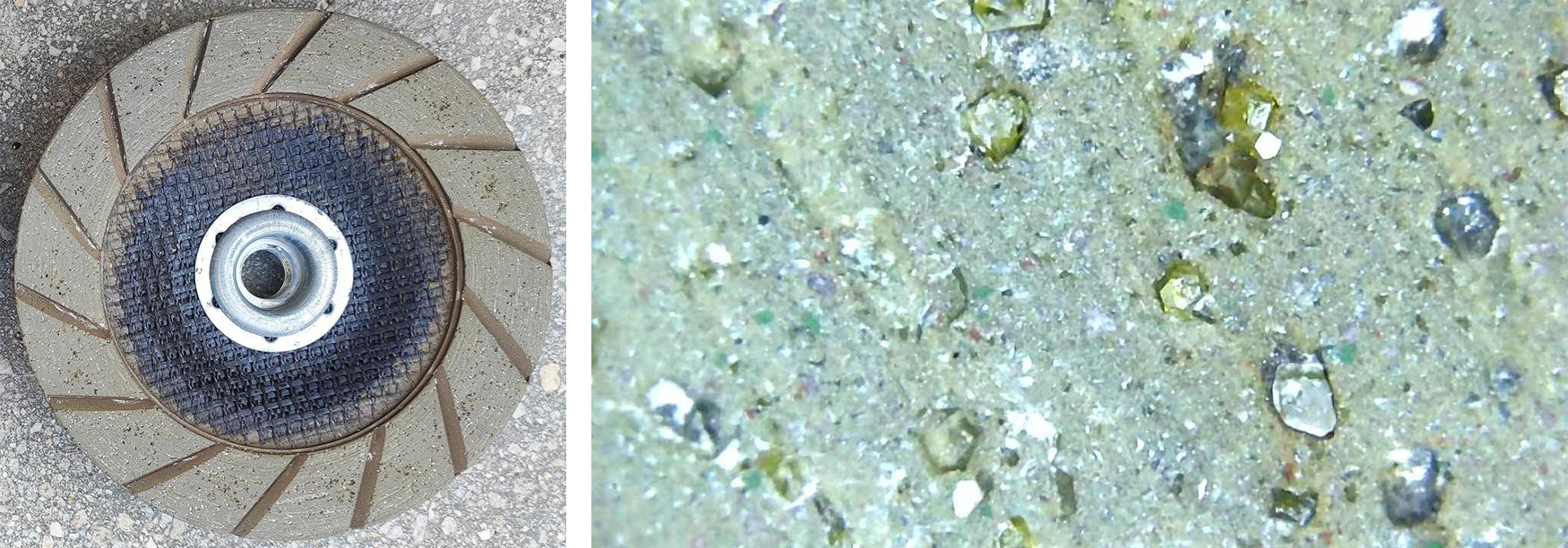

| No.2 | Не може да се намери обгорената черна зона на повърхността на проба № 2#, което показва, че връзката има устойчивост на висока температура. |

Според сравнението на състоянието на повърхността на колелото може да се установи, че проба №2 има по -добро температурно съпротивление, което показва, че проба №2 може да сведе до минимум ефекта от изгарянето на изгарянето и да запази работата си оптимално.

Поради ограничението на пространството, моля, вижте товаPDF файлза всички резултати от теста и анализ.

Време на публикуване: 07 ноември 2022 г